Для своевременной приемки и разгрузки кабеля подготавливаются разгрузочные средства (краны, эстакады, передвижные платформы) и транспорт (автомашины, кабелевозы, волокуши, сани и т. п.). При транспортировке тяжелых барабанов пол кузова автомашин устилается настилом из досок толщиной 50...60мм. В кузове машины барабаны укрепляются постоянным и съемным упорами, которые после погрузки барабанов скрепляются продольными брусьями.

Испытания кабелей. Все строительные длины кабеля, поступившие на кабельную

площадку, перед вывозкой на трассу подвергаются полной или частичной проверке.

При полной проверке производятся:

- внешний осмотр барабанов;

- испытание на герметичность;

- измерение электрического сопротивления изоляции изолирующих

шланговых покровов («оболочка—броня»);

- испытание электрической прочности и измерение сопротивления изоляции

жил;

- проверка целости жил и экранов.

При частичной проверке производятся внешний осмотр барабанов, испытание на герметичность оболочки и измерение изоляции «оболочка — броня» в кабелях со шланговымими покровами.

Кабели, поступившие на площадки без избыточного давления, а также имеющие вмятины, пережимы, обломанные концы и другие внешние дефекты, подвергаются полной проверке. После измерений и испытаний все строительные длины устанавливаются под избыточное давление 90... 110 кПа (0,9... ... 1,1 кгс/см2). Результаты проверки кабеля на площадке фиксируются в протоколах.

По конструктивным данным группированию подлежат кабели всех типов. На усилительном участке укладывают строительные длины кабеля, имеющие одинаковые материалы и размеры токоведущих элементов, изоляцию, скрутку, расцветку жил и элементов, выпускаемых по одному и тому же ГОСТ (ТУ) и, как правило, изготавливаемых одним заводом. В пределах усилительного участка прокладываются длины с однородными оболочками (полиэтилен, поливинилхлорид и т. д.), что необходимо для обеспечения возможности их сращивания при монтаже.

По размерам строительных длин кабели группируются таким образом, чтобы общая длина участка соответствовала проектной. При двухкабельной системе подбирают по две одинаковые длины для того, чтобы муфты были в одном котловане. Кроме того, при подборе учитываются особые условия трассы (например, реки, болота и другие препятствия, где размещение муфт невозможно или нецелесообразно).Строительные длины коаксиальных кабелей разделяются на пять групп в зависимости от средних значений волновых сопротивлений. Рядом расположенные строительные длины кабелей должны иметь одинаковые или смежные группы.

Неоднородности коаксиальных кабелей в настоящее время измеряются преимущественно импульсным методом с помощью импульсных приборов большой чувствительности, которые позволяют наблюдать на экране степень однородности волнового сопротивления кабеля по его длине и устанавливать место и характер повреждения.

По волновому сопротивлению кабели группируются таким образом, чтобы в месте стыка строительных длин разность концевых значений волновых сопротивлений в каждой соединяемой коаксиальной паре типа 2,6/9,5 не превышала 0,45 Ом, в паре типа 1,2/4,6—1,2 Ом и кабеле ВКПА 2,1/9,7—2,4 Ом.

Трасса прокладки кабеля выбирается по возможности прямолинейной. Участки с известковыми почвами, сточными водами, свалки и другие места, опасные в коррозийном отношении, следует обходить.Места нахождения существующих подземных сооружений определяют по технической документации или с помощью кабелеискателей и путем шурфования.

Как правило, прокладка кабеля выполняется кабелеукладчиками, что по сравнению с прокладкой кабеля вручную сокращает трудоемкость работ в 20 ... 30 раз. Траншеи разрабатываются только на участках, где использование кабелеукладчика невозможно (наличие подземных сооружений, стесненные условия и т. п.) или экономически нецелесообразно ввиду ограниченного объема работ.

В пределах одного усилительного участка все строительные длины разматываются концом А в одну сторону, а концом Б — в другую. При размотке барабан с кабелем должен вращаться от усилия, приложенного с помощью автоматического устройства, или от рук рабочих, а не от тяги кабеля; это необходимо для снижения растягивающих нагрузок на кабель и обеспечения свободной, без натяжения укладки его на дно траншеи.

Глубина прокладки междугородного кабеля 1,2 м. Она уточняется проектом.

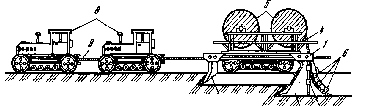

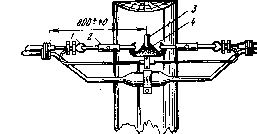

Прокладка кабеля кабелеукладчиками. Наиболее распространенными являются кабелеукладчики, действие которых основано на принципе расклинивания специальными ножами грунта и образования в нем узкой щели на заданную глубину (0,7... 1,3 м). В эту щель по мере движения механизма (рис.17) через находящуюся в теле ножа 2 или прикрепленную к нему кассету 3 укладываются кабели 4, сматываемые с барабанов 5, установленных на корпусе 1 кабелеукладчика или на специальной прицепной тележке. Перед прокладкой производится пропорка трассы с помощью специального пропорочного 7 или кабелеукладочного ножа (без кабеля в кассете), что обеспечивает разрыхление грунта и предохраняет кабель от возможных повреждений при пересечении скрытых препятствий (камней, корней деревьев и т. п.).

Рис. 17. Прокладка кабеля кабелеукладчиком:

1—корпус кабелеукладчика; 2—нож; 3—кассеты; 4—кабель;

5—барабан;

6—рамка; 7—нож пропорочный; 8—тракторы; 9 - трос.

Перед началом прокладки для установки ножа в рабочее положение выкапывается котлован и конец кабеля с установленного на кабелеукладчике барабана пропускается через кассету. Когда на барабане останется 1,5... 2 м кабеля, колонна останавливается, краном снимают пустые барабаны, погружают на их место полные, скрепляют внахлест концы ранее проложенных длин с концами, подлежащими размотке, и продолжают движение колонны.

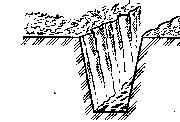

Разработка траншеи. На участках трассы, где использование

кабелеукладчика по условиям местности невозможно или экономически нецелесообразно

(при малом объеме работ, высокой стоимости транспортировки колонны и т.

п.), кабель укладывается в отрытые траншеи, предварительно разработанные

механизмами или вручную (рис.18). Глубина траншеи определяется проектом

и, как правило, должна быть в обычных грунтах не менее 0,9 м, а в

скальных грунтах (при выходе скалы на поверхность) — не менее 0,5 м. Коаксиальные

кабели прокладывают на глубину 1,2 м, чем обеспечивается их более надежная

защита от механических повреждений.

|

Ширина траншей, разрабатываемых механизмами, обычно находится в пределах 0,4 ... 0,7 м. Для предотвращения обвалов грунта и связанных с этим несчастных случаев при разработке траншей и котлованов стены их крепятся или устраиваются откосы.

При пересечении трассы бронированного кабеля с другими подземными сооружениями выдерживаются следующие размеры по вертикали: от трамвайных и железнодорожных путей — не менее 1 м от подошвы рельсов; от шоссейных дорог—не менее 0,8 м ниже дна кювета; от силовых кабелей — выше или ниже их на 0,5 м, при прокладке в трубе — 0,25 м; от водопровода и канализации — выше их на 0,25 м, при прокладке в трубе—0,15 м; от продуктопровода—выше или ниже на 0,5 м, при прокладке в трубе—0,15 м; от кабельной канализации — ниже блока не менее 0,1 м; от других бронированных кабелей связи — ниже или выше на 0,1 м.

На склонах оврагов и подъемах с уклоном более 30° траншея роется зигзагообразно.

Прокладка кабеля в траншеи. Как правило, прокладка кабеля производится с барабанов, установленных на кабельные транспортеры или автомашины, оборудованные козлами-домкратами. Кабель сматывается и укладывается непосредственно в траншею или вдоль нее по бровке, а затем в траншею.

Засыпка траншей. Перед засыпкой траншей все подземные

сооружения (кабель, трубы и т. п.) фиксируются на планшетах рабочих чертежей

с «привязкой», т. е. с указанием расстояний к постоянным ориентирам.

Засыпка осуществляется специальными траншеезасыпщиками, бульдозерами

или вручную. В некоторых случаях в городах или на территории промышленных

предприятий перед засыпкой траншеи кабель покрывается кирпичом для защиты

его от механических повреждений.

Кабели, проложенные в районах вечной мерзлоты, подвергаются воздействию мерзлотно-грунтовых явлений (пучение, морозобойные трещины, оползни и т. д.). Как правило, кабели связи в районах вечной мерзлоты прокладываются в деятельном слое, который оттаивает в летнее время и промерзает — в зимнее. Тип кабеля, глубина и способ его прокладки определяются проектом. Основным мероприятием по защите кабельных линий от воздействия мерзлотных явлений следует считать применение кабеля с круглопроволочной броней. Используется также обваловка трассы путем насыпки грунта толщиной слоя в 0,6 м и более.

Бурение грунта и затяжка труб осуществляются гидравлическим буром , бурильно-шнековой установкой или пневмопробойником. Процесс бурения состоит в следующем. С помощью гидравлического блока цилиндров и насоса высокого давления в грунт заталкивается стальная штанга, состоящая из отрезков длиной 1 м, навинчиваемых друг на друга по мере продавливания. После выхода на противоположную сторону шоссе (или железной дороги) конец первой штанги с навинченным наконечником, последний заменяют расширителем, протягивают в обратном направлении; при этом в грунте в результате его уплотнения образуется канал. Вслед за расширителем в канал заталкивают трубы, что обычно удается сделать при ширине перехода до 12м.

Как правило, ручной труд должен применяться лишь для обслуживания механизмов и в условиях, когда использование механизмов технологических невозможно или экономически нецелесообразно.

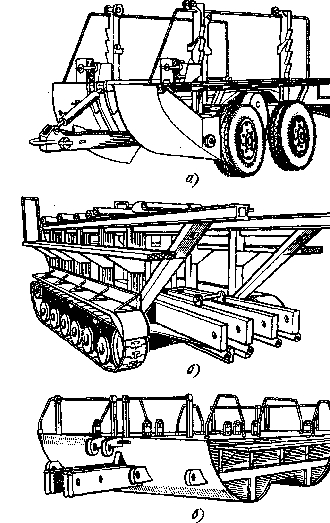

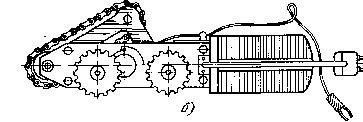

По принципу построения рабочего органа кабелеукладчики можно разбить на две группы: пассивные (ножевые) и активные (роторные, вибрационные, гидравлические). По конструкции ходовой части кабелеукладчики разделяются (рис.19) на колесные, гусеничные, типа волокуши (болотные).

Рис.19. Кабелеукладчики: а—колесный; б—гусеничный;

в—болотный.

Перед началом работ по прокладке кабеля проводятся подготовительные работы, состоящие в очистке кабельных колодцев от воды и грязи, вентиляции для очистки их от светильного и болотного газов, оторые могут скапливаться в колодцах, а также в подготовке канала канализации к протягиванию кабеля.Стальной трос, к которому крепится кабель, вводится в канал с помощью тонкого тросика, каната или капронового шнура, пропускание которого в канал трубопровода принято называть заготовкой канала. Заготовка может выполняться посредством различных приспособлений. За последние годы для этой цели успешно используют различные конструкции пневматических или электрических каналопроходчиков.

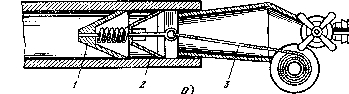

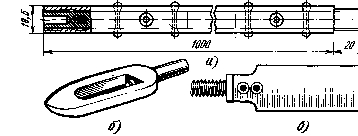

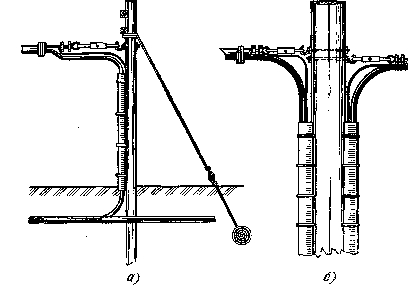

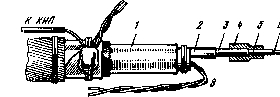

Пневматический каналопроходчик (рис.20, а) состоит из двух резиновых конусов 1 и 2, собранных на общей стальной оси. Для протаскивания капронового шнура 3 он плотно вставляется в канал канализации, после чего сжатый до 0,4... ... 0,6 МПа воздух от передвижного компрессора подается в канал через специальный штуцер. Под давлением воздуха резиновые конусы передвигаются по каналу и тянут за собой шнур.

Электрический каналопроходчик (рис.20, 6) состоит из электродвигателя и движущего механизма. Вращательное движение от электродвигателя, получающего питание от сети переменного тока, передается двум ходовым осям движущего механизма. На осях укреплены зубчатые колеса, с помощью которых прибор передвигается по каналу.

Рис.20. Каналопроходчики: а—пневматический; б—электрический;

1, 2—резиновые конусы; 3 — шнур.

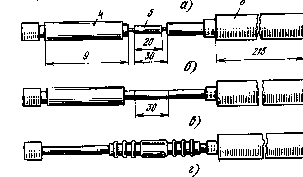

При отсутствии механических каналопроходчиков или при протягивании кабеля по частично занятому каналу применяют стальные или дюралевые свинчивающиеся палки длиной 1 м. Первая палка (рис.21, а) с навинченными на нее наконечниками (рис.21, б,в) вводится в канал, вторая—плотно свинчивается с первой и проталкивается в канал, к ней привинчивается третья и проталкивается далее по каналу, и так далее до тех пор, пока первая палка не достигнет другого колодца. После этого к одному из концов их прикрепляется тонкий трос, который пройдет по каналу от одного колодца до другого вслед за палками.

Рис.21. Устройство для заготовки каналов: а—винтовая

палка; б—вращающийся наконечник; а—деревянный наконечник.

На месте прокладки кабеля проверяется прочность его оболочки. Обычно кабель поступает с завода под внутренним воздушным давлением; в этом случае в оболочке делают прокол и по характерному звуку выходящего воздуха убеждаются в целости оболочки.

Для скрепления кабеля с тросом на его конец надевается стальной чулок (рис.22). При протягивании чулок уменьшается в диаметре и плотно охватывает кабель.

Кабель может протягиваться с помощью моторной или ручной лебедки, устанавливаемой у люка колодца (рис. 23). Для предохранения от повреждений оболочки кабеля о край канала в отверстие трубопровода вставляют предохранительную втулку или применяют специальный направляющий шаблон (колено). Для уменьшения трения между стенками канала и кабелем последний перед поступлением в канал обильно смазывается техническим вазелином.

| Рис.22. Чулок для протягивания кабеля. |

В практике строительства кабельных линий применяются машины КМ, позволяющие значительно ускорить и облегчить процесс прокладки кабеля в канализации. Машина КМ-2 оборудована на автомобиле ГАЗ-66, на котором смонтирована лебедка для протягивания кабеля, имеющая тяговое усилие до 19... 600 Н, кран грузоподъемностью до 2000 кг и насос для откачки воды из колодцев производительностью 16 м/ч. Машина имеет вентилятор для дегазации колодцев, пневматический каналопроходчик и электрогенератор для приведения в действие электроинструмента.

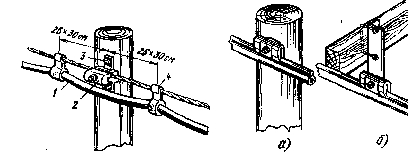

Опоры существующих воздушных линий могут быть использованы для подвески

однокоаксиального кабеля с несущим встроенным тросом, вмонтированным в

общую пластмассовую оболочку . Способ крепления на опоре подвесного кабеля

с несущим тросом приведен на рис.24

Рис.24. Крепление троса на промежуточной опоре:

1 — кабель; 2 — клемма; 3 — глухарь; 4 — подвеска; Крепление кабеля

с встроенным тросом: а —на

опоре; б — на траверсе.

На рис.25 показано крепление.При подвеске кабеля используют натяжные

блоки. Величину натяжения контролируют динамометром. При вводе в здание,

а также в подземные НУПы подвесной кабель спускают по опоре на землю (рис.26).

Во избежание повреждений кабель на опоре защищают угловой сталью.

Рис.25. Крепление кабеля с встроенным тросом при

наличии усилителя или соединительной муфты:

|

Трасса кабельного перехода располагается по возможности на прямолинейных участках реки с неразмываемым руслом, отлогими, не подверженными разрушениям берегами, с наименьшей шириной поймы. Для предохранения кабеля от заторов льда переход через судоходные и сплавные реки, как правило, размещается ниже (по течению реки) магистральных автомобильных и железнодорожных мостов.

Перед началом работ по прокладке кабеля производят разбивку трассы. Трасса подводного перехода обозначается репeрами.На судоходных и сплавных реках при глубине до 8 м кабель заглубляется в дно реки не менее чем на 1 м, на несудоходных — на 0,7 м. В береговой части до места стыка с подземным подводный кабель углубляется на 1 м.

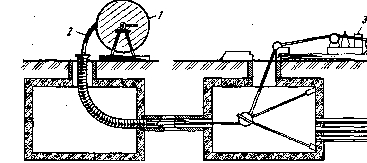

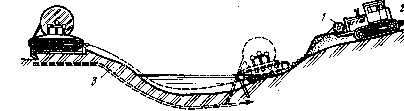

Кабелеукладчик обычного типа может применяться для прокладки кабелей через реки шириной до 200 м и глубиной до 8 м при скорости течения реки до 1,5 м/с. Для прокладки кабеля со сложным рельефом дна применяются специальные гидравлические кабелеукладчики. Перед прокладкой кабеля проверяют дно и выявляют возможные препятствия. Для этого либо кабелеукладчик проходит трассу вхолостую (без кабеля), либо протягивают якорь-кошку.

Кабелеукладчик с кабелем ставят на одном берегу, а передвигающий его

трактор — на другом. С помощью троса трактор перетягивает кабелеукладчик

с одного берега на другой, при этом кабель укладывается по дну реки (рис.27).

Рис.27. Прокладка кабеля через реку кабелеукладчиком

с помощью лебедки и троса: 1—тракторная лебедка; 2—якорь;

3—кабель.

Если использование кабелеукладчиков невозможно, то применяют специальные водолазные средства.На судоходных и сплавных реках обычно прокладывают два кабеля: основной и резервный. Расстояние между створами должно быть не менее 300 м. При этом по каждому кабелю передается 50% информации.На крутых берегах (более 30°), в слабых грунтах производится укрепление кабелей путем укладки их от уреза воды в зигзагообразную траншею длиной 50 м.

Проложенные на судоходных и сплавных реках кабели ограждаются створными знаками с фонарями, зажигаемыми в ночное время; специальные фотовыключатели автоматически включают фонари с наступлением темноты и выключают их на рассвете.

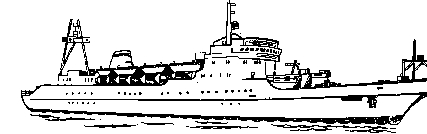

Морские подводные кабели прокладываются со специально оборудованного

кабельного судна (рис.28), которое может маневрировать не только на ходу,

но и на месте, а также располагать достаточным помещением для укладки кабеля.

В трюмах судна размещают большие чаны-тэнксы, в которые укладывают кабель.

Для прокладки и выемки кабеля на судне устанавливается кабельная машина.

Рис.28. Кабельное судно для прокладки морских кабелей.

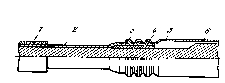

Для монтажа малогабаритных коаксиальных пар типа 1,2/4,6 используются специальные инструменты и детали, в основном подобные применяемым на парах типа 2,6/9,5. Особенность монтажа пар типа 1,2/4,6 состоит в том, что после разделки коаксиальных пар на каждую из них надвигается латунная опорная втулка (рис.29), скрепляющая концы экранных лент и создающая опору для медных и стальных муфт при их обжиме в процессе сращивания внешнего проводника и экранных лент.

Рис.29. Разделка малогабаритного коаксиального

кабеля типа 1,2/4,6 (показана одна коаксиальная и одна симметричная пары):

1—оболочка; 2—изоляция коаксиальной пары; 3—экран; 4—

опорная втулка;

5—внешний проводник; 6—полиэтиленовая изоляция; 7 — внутренний

проводник; 8 — симметричная пара.

Монтаж коаксиальных пар комбинированного кабеля типа КМБ-8/6 осуществляется инструментами и деталями, применяемыми для кабелей КМБ-4 и МКТСБ-4.

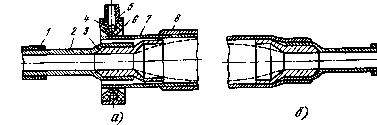

Монтаж однокоаксиального кабеля типа ВКПА-2,1/9,7—разделка концов кабеля и основные этапы монтажа — показан на рис.30. Сращивание внутреннего проводника производится так же, как и на парах типа 2,6/9,5. Изоляция: между внутренним и внешним проводниками восстанавливается путем выпрессования полиэтилена, разогретого до вязкотекущего состояния с помощью пресс-формы и ручного шнекового пресса. Сращивание алюминиевого внешнего проводника выполняется методом опрессования .

Рис.30. Основные этапы монтажа однокоаксиального

кабеля типа 2,1/9,7:

а.—разделка концов; б—сращивание внутреннего проводника;

в — восстановление изоляции; г — сращивание внешнего

проводника;

1—полиэтиленовый шланг; 2—внешний проводник; 3— внутренний

проводник;

4 — трубка алюминиевая; 5 — гильза медная; 6—трубка полиэтиленовая.

При горячей пайке на алюминиевую оболочку в местах сочленения со свинцовой муфтой наносится слой цинково-оловянного припоя (ЦОП), а поверх него—слой оловянно-свинцового припоя (ПОС). Этот процесс называется залуживанием. Затем свинцовая муфта припаивается к залуженной оболочке с помощью ПОС обычным способом. Для монтажа кабелей с полистирольной или полиэтиленовой изоляцией используется ЦОП с 10... 40% цинка, а при бумажной или масляной изоляции (например, в силовых кабелях) допускается 60% цинка. Совокупность разных металлов (алюминий, свинец, олово, цинк и др.) при данном методе монтажа приводит часто к коррозии, разгерметизации муфт, и поэтому данный метод получил ограниченное применение.

Особенность клеевого метода заключается в том, что отрезные конусы свинцовой

муфты соединяются с алюминиевой оболочкой с помощью клея путем ручного

обжима. Затем после монтажа сердечника к свинцовым конусам обычным способом

припаивается свинцовый цилиндр муфты (рис.31).

Рис.31. Монтаж кабеля в алюминиевой оболочке клеевым

методом

1 — оболочка кабеля; 2 — клеевой шов;

3 — свинцовый конус; 4 — место пайки;

5 — перепайка оболочки с муфтой; 6 — свинцовый цилиндр;

7 — сросток сердечника.

По методу опрессования сращивание концов алюминиевой трубки-муфты с

алюминиевой оболочкой кабеля производится путем опрессования. Перед опрессованием

концы оболочки с помощью специального устройства расширяются примерно до

диаметра алюминиевой трубки-муфты. Для предохранения сердечника кабеля

от деформации в процессе опрессования и создания необходимой опоры под

расширенную часть оболочки вводятся стальные опорные втулки. Контактирующие

поверхности оболочки и трубки тщательно зачищаются под слоем кварцево-вазелиновой

пасты.

Опрессование производится с помощью ручного гидравлического пресса и специальных пуансона и матрицы, обеспечивающих механически прочное, герметичное соединение.

Метод сварки взрывом основан на известном свойстве холодной сварки металлов давлением. Физическая сущность этого свойства состоит в том, что в результате сближения под действием давления поверхностей свариваемых деталей до величин, соизмеримых с межатомным расстоянием, образуется неразъемное монолитное соединение, при котором возникают межмолекулярные связи. Давление создается взрывной волной.

Технология монтажа сводится к следующему: между оболочкой (после ее расширения) и сердечником кабеля устанавливаются опорные стальные втулки. После монтажа сердечника на сросток надвигается алюминиевая трубка-муфта с полиэтиленовыми кольцами, в пазы которых закладывается заряд взрывчатых веществ (ВВ) — отрезок детонирующего шнура. Электродетонатор соединяется с детонирующим шнуром и магистральными проводами, противоположные концы которых на расстоянии около 20 м от муфты присоединяются к взрывной машинке (типа ручного индуктора).Этапы монтажа муфты взрывным способом показаны на рис.32.

Рис.32. Монтаж кабеля в алюминиевой оболочке методом

сварки:

а — подготовка к сварке; б — после сварки;

1 — шланг; 2 — оболочка; 3 — опорная втулка;

4—заряд ВВ; 5—уплотняющий полиэтиленовый поясок.

Для монтажа кабелей в стальной оболочке используется обычная

свинцовая муфта, припайка которой производится после предварительного облуживания

стальной оболочки специальной пастой марки ПМ.КН-40.